Distoration از نظر عملی به کلیه تغییراتی گفته می شود که در سازه مورد نظر رخ می دهد و طی آن سازه از حالت اصلی ( محور اصلی) خود خارج می شود .

«در حقیقت تغییر شکل و انحراف نتیجه آزاد شدن تنش های داخلی می باشد»

جوشکاری کردن، شکل دهی سرد (coldforming) ، مونتاژ تحت فشار و …. عوامل مهیا کننده تنش ها می باشند که پس از گالوانیزه ازادو موجب تغییر شکل می گردد ..چند پیشنهاد برای کاهش میزان تنش می توان ارائه داد :

ü کنترل عملیات جوشکاری در حین ساخت

ü تنظیم درز جوش بطور متقارن

ü اندازه درز جوش در حداقل میزان خود نگهداری شود.

ü پرهیز از تغییرات وسیع در سازه هائی که بخش متقاطع دارند (Gross Section) . متقاطع بودن ممکن است باعث افزایش میزان پیچیدگی در اثر تنش در ناحیه متقاطع باشد.

تنش های ذاتی فولاد Inherent Stress in the steel تنش های حین ساخت Inherent stress caused during fabrication تنش های جابجائی Stress caused during handling تنش های حین غوطه وری و سرد کردن Stress caused during Dipping and Cooling

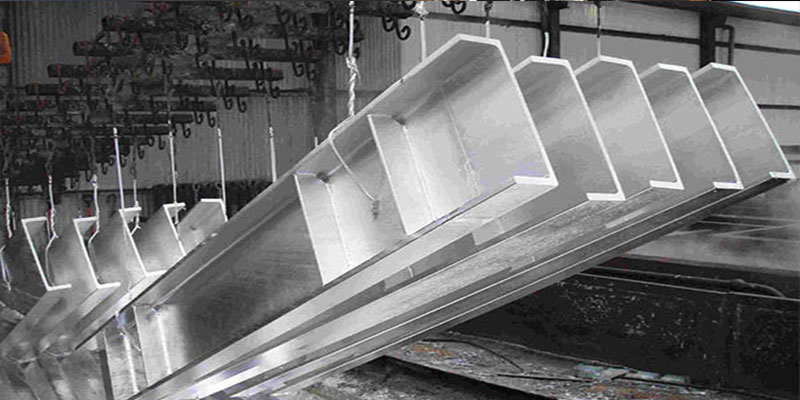

نقاط تعلیق یا اویز (Suspension holes) محل هائی هستند که توسط انها قطعاتی که قصد داریم گالوانیزه کنیم در مذاب فرو می بریم

از لحاظ اصولی این نقاط تکیه گاهی برای خنثی کردن نیروهای وارده از جانب زمین ( نیروهای ثقل ) بر قطعه می باشد.

حال اگر تکیه گاه درست در مرکز ثقل قطعه قرار نگیرد نیروهای موثر در یک طرف بیشتر می شود و فشار ناشی از آن تنش های بعدی را موجب می گردد.

تنش ها عاملی برای پیچیدگی قطعات هستند :

در نظر بگیرید قطعه ای در هنگام ساخت بوسیله نیروهای خارجی و مهارهای داخل قطعه متصل، مونتاژ و یا جوشکاری می شود. طبیعی است که نیروهائی که نسبت به این اتصال مقاومت می کرده اند پس از اتصال از بین نرود و بصورت نهفته و با جبر بروز نکند.

چنین قطعاتی در اثر گرما و تغییراتی که به دلیل انبساط طولی رخ می دهد، نیروهائی را آزاد می کنند که نقطعه اثر آنها در داخل قطعه و یا خارج قطعه است و چون جهت این نیروها یکی نیست برآیند آنها صفر شده و موجب کج شدن و تغییر شکل قطعه می گردد.

جوشکاری کردن، شکل دهی سرد (coldforming) ، سوراخکاری و …. عوامل مهیا کننده تنش ها می باشند.

نیروهای فعال که موجب تنش می شود را می توان در هنگام طراحی کردن ایجاد ویا تنش های اضافی را به حداقل رساند به عبارت دیگر مرحله طراحی، مرحله ای است که می توان تنش های احتمالی را کم و تنش های تولید و ساخت را به حداقل رساند.

چند پیشنهاد برای کاهش میزان تنش می توان ارائه داد :

1- کنترل عملیات جوشکاری در حین ساخت

2- تنظیم درز جوش بطور متقارن

3-اندازه درز جوش در حداقل میزان خود نگهداری شود.

4-پرهیز از تغییرات وسیع در سازه هائی که بخش متقاطع دارند (Gross Section) . متقاطع بودن ممکن است باعث افزایش میزان پیچیدگی در اثر تنش در ناحیه متقاطع باشد.

5-پرهیز از طراحی قطعات بصورت نامتقارن

6-پرهیز از طراحی و اتصال قطعاتی که با ضخامت های متفاوت می باشند.

بحث پیرامون نکات اشاره شده بتدریج ارائه می شود ولی باید بدانیم در بعضی قطعات، تنش را بوجود می آوریم در حالیکه ماهیتاً بعضی از قطعات تمایل به پیچدیگی دارند قطعاتی که از بخشهای مختلف درست شده و بصورت نامتقارن به هم متصل شده اند ( قبل از گالوانیزه ).

البته پیچیدگی در چنین قطعاتی را می توان با محدود کردن اندازه قطعه ساخته شده به نحوی که با یک سرعت و دریک مرحله وارد آن گالوانیزه شود، می توان کاهش داد.

نکته ای که شاید کمتر به آن توجه کرد این است که اندازه و موقعیت سوراخ های برای پر شدن و خالی شدن مذاب در قطعات تعبیه می شود می تواند بزرگترین اثر را در پیچیدگی داشته باشد.

به هر حال پیشنهادات عملی گالوانیزه کننده می توان سهم مهمی در جلوگیری از پیچیدگی های داشته باشد که « به سبب طراحی ممکن است بروز کند »

همانطور که می دانیم در اثر گرمای حاصل از فرایند گالوانیزاسیون تنش های داخلی قطعه آزاد می شود که این امر موجب بروز پدیده کج شدن در محصولات فولادی ( بخصوص سازه های چند قسمتی ) می گردد.

انواع مختلفی از تنش ها را می توانیم در محصولات تعریف کنیم ( بحث انواع تنشها در صفحات بعدی مطرح خواهد شد) . این تنش ها ممکن است ذاتاً وجود داشته باشد و یا اینکه در هنگام فرایند ساخت مانند جوشکاری، خمکاری، لوله کردن و … ایجاد شود.

تنش هائی که با این ترتیب در قطعه ایجاد می شود در تعادل با نیروهای نگهدارنده باقی ولی گرما موجب بالا رفتن نیروی تنش های داخلی و برهم خوردن تعادل شده و تغییرات ساختمانی ( که اختلاف انبساط طولی ) و مولکولی موجب آزاد شدن نیروها و تغییر حالت از فرم اصلی می گردد.

بخشهایی که قصد داریم گالوانیزه کنیم بهتر است برای جلوگیری از تنش ها جوشکاری ، پس از گالواینزاسیون به روشهای مکانیکی مثل پیچ با یکدیگر مونتاز شوند.

در سایر قطعات و یا محل هائی که این مسئله میسر نباشد، شکاف جوش (درزجوش) در محلی در نظر گرفته شود که حتی امکان نزدیک ترین فاصله به محور تقارن (Axis) قطعه باشد.

«خطر کج شدن و تغییر حالت در بخشهائی که بطور متقاطع به هم متصل می شوند در صورت استفاده از تقارن حداقل است»

تغییر شکل و انحراف (Distortion) قطعات گالوانیزه شده اگر چه پس از عملیات غوطه وری در مذاب مشاهده می شود و به عبارت دیگر این پدیده خود را بطور محسوس در این مرحله نشان می دهد ولی علت اصلی آنرا باید در ساختمان سازه فولادی جستجو کرد.

تغییر شکل نتیجه هدایت و یا آزاد شدن تنش های موجود در قطعات فولادی است که در هنگام غوطه ور شدن در مذاب تا دمای گالوانیزاسیون یعنی و یا گرم می شوند و سپس این گرما را از دست داده و تا دمای معمولی سرد می شوند.

علل تنش های داخلی حین ساخت – مقدمه

استاندارد شماره A384-76 از سری استانداردهای ASTM نکات عملی مهمی را برای محافظت قطعاتی تولیدی که قصد داریم گالوانیزه کنیم توصیه کرده است. در این استاندارد به خطر پیچیدگی و – انحراف از محور و چهارچوب اصلی سازه ای که مونتاژ شده، پرداخته و روش های پیشگیری در آن را بیان می کنند . تنش های تولیدی، مهمترین بخشی است که طراح باید در نظر داشته باشد به عبارت دیگر با وجود آنکه ظاهر سازه فولادی اهمیت زیادی دارد لوی همین عامل می تواند مسئول انحراف در حین گالوانیزه باشد.

در بحث تنش حین ساخت به نکات مهمی از نظر محل جوشکاری، نحوه جوشکاری، تقارن، ضخامت اجزاء مختلفی که به هم متصل شده و یک سازه را تشکیل می دهد، صلب بودن، منافذ تهویه و تخلیه و …. از اهمیت زیادی برخورد است.

در این بخش بطور خلاصه به دو عامل از عوامل فوق یعنی جوشکاری و تنوع ضخامت اجزاء می پردازیم و در بخشهای بعدی طراحی مناسب، سایر عوامل خواهیم پرداخت.

نش هائی که به این علت ظاهر می شود را می توانیم به سبب اختلاف حرارتی موضعی در یک ناحیه از سازه بدانیم که در حین فرایند جوشکاری ظاهر شده و انقباض و انبساط موضعی بصورت تنش در آن ناحیه باقی می ماند.

این تنشها زمانی که قطعه در مذاب وان غوطه ور می گردند آزاد شده و بصورت تغییر شکل و انحراف پس از خروج از مذاب خود را نشان می دهد..

تنش حاصل از جوشکاری را ممکن است با انتخاب روش مناسب جوشکاری به حداقل برسانیم.

بعنوان مثال باید گفت که : برای سازه هائی که از بخشهای ضخیم درست می شوند از جوشکای متناوب بهتر است پرهیز کرد و در مقابل اگر سازه ای از اجزاء نازک (کم ضخامت ) درست شده است جوشکاری غیر یکنواخت (متناوب) ممکن است تنش کمتری در سازه ایجاد کند تا جوشکاری یکنواخت.

پس : شاید در طراحی لازم باشد اجزاء ضخیم را بطور مداوم و پیوسته جوشکاری کنیم و سازه ای با ورق و اجزاء نازک را با جوشکاری متناوب.

اصولاً دو روش را برای منع و یا جلوگیری از وقوع تنش و پیچیدگی در اثر جوشکاری می توان پیشنهاد کرد :

1- در طراحی کردن و یا ساخت تدابیری اتخاذ شود که قطعه ساخته شده اصولاً پیچیدگی نداشته باشد.

2- اندازه و ابعاد را کمی بزرگتر انتخاب کنیم و بگذاریم حین جوشکاری تنش های ایجاد اثرات خود را گذشته و سپس با عملیات خاص مانند ماشین کاری و یا حرارت دادن موضعی و یا پرس کاری، رفع پیچیدگی کرد.

عوامل بوجود آمدن پیچیدگی در حین جوشکاری را می توان به دلایلی چون :

1- حرارت داده شده بصورت موضعی، شدت و نحوه انتقال حرارت و نحوه سرد کردن

2- درجه مهارت جوشکار و نحوه ممانعت از تغییرات انبساطی و انقباض

3- تنش های باقیمانده قبلی در قطعات هنگام مونتاژ موجب تشدید تنش های ناشی از جوشکاری می شود.

4- خواص فلز قطعه مورد نظر مانند انتقال حرارت، ضریب انبساط حرارتی، قابلیت تغییر فرم پذیری و استحکام و …. دانست :

بطور کلی بهتر است تا جائی که ممکن می باشد ابتدا قطعه را با تعداد جوش های کم با فاصله کوتاه برای دستیابی به استحکام اولیه مهار نمود و سپس سایر عملیات لازم را انجام داد.

نکته ای که قابل توجه است اینکه مسئله پیچیدگی با کم شدن ضخامت قطعه کار افزایش می یابد.

نکات دیگری که برای کاهش تنش جوشکاری باید در نظر گرفت :

– طرح مناسب لبه کار

– ترتیب صحیح جوشکاری

– بکار بردن گیره

– پیش بینی انبساط و انقباض های ناخواسته

– انتخاب ضخامت متناسب قطعاتی که قرار است جوشکاری شوند..

– انتخاب محل مناسب درز جوش

– پیش گرم کردن و حرارت موضعی

بدون دیدگاه